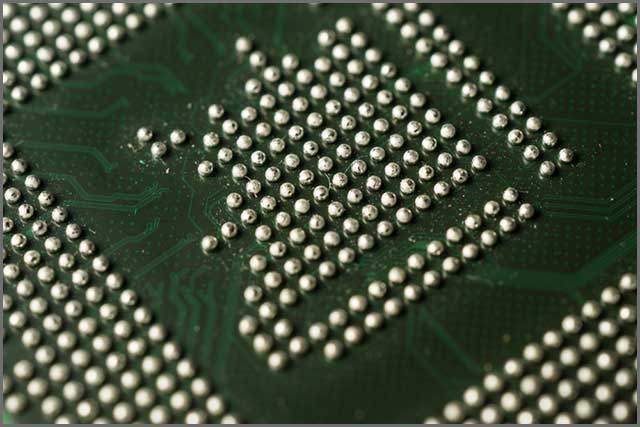

PCBはんだボール について,ハンダボールは、チップパッケージとPCBを接続するためのハンダの塊です。また、マルチチップパネルのスタックボックスの接続にも使用されます。

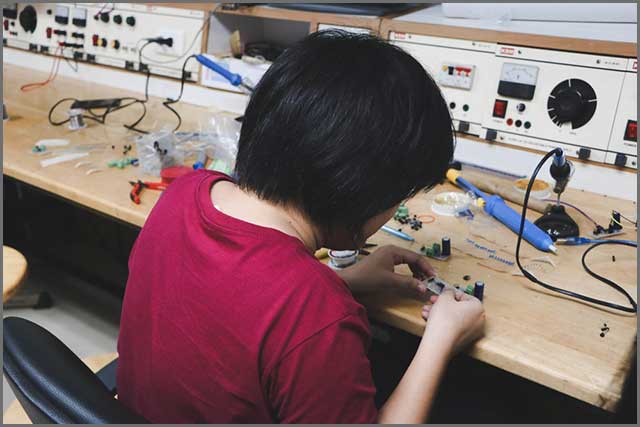

回路基板への取り付けは、手作業または自動化された機器によって行われます。通常は、粘着性のあるフラックスで固定します。

しかし、はんだボールは諸刃の剣である。ソルダーボールは、SMT組立工程を阻害する最も一般的な欠陥でもある。トレースから0.13mm以内に配置されたり、直径が0.13mmよりも広いはんだボールは、最小電気的クリアランスの原則に反する。

このように、はんだボールがプリント基板の欠陥の原因になることは、枚挙にいとまがありません。IPCによると、ハンダボールはしっかりと固定されていれば不具合を起こさないという。この記事では、ハンダボールの良い点、悪い点、そして醜い点を検証します。

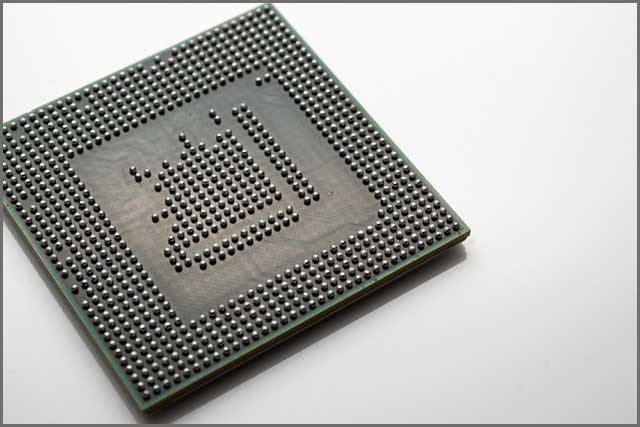

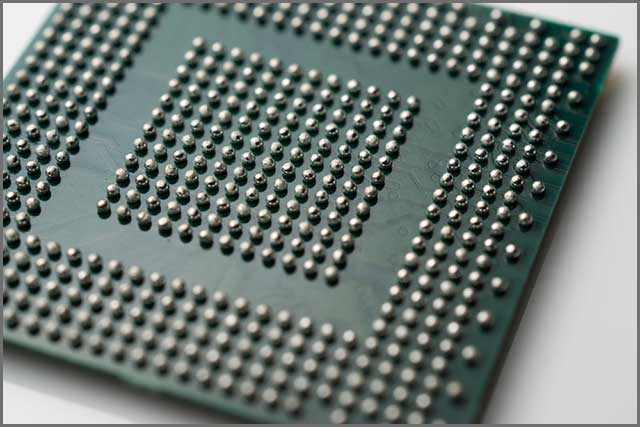

1、PCBはんだボールとは?

ハンダボールは、その形状からハンダバンプやハンダ球とも呼ばれます。ハンダボールは、チップパッケージとPCBを接続するために使用される球状のハンダの塊です。

ソルダーボールはシーケンシャルフローやクエンチ、リフローなどの工程を経て作られます。これらの工程を経た後、脱脂や分類が行われます。

ハンダボールの形状をコイン状にすることで、接触信頼性を高めることができます。このようなハンダボールをコインハンダボールと呼んでいます。

ハンダボールがプリント基板に悪影響を及ぼす場合

ハンダボールは、プリント基板の不具合の原因にもなります。電子機器の電気的な信頼性を損なう可能性があるのです。はんだボールがトレースから0.13mm以内にあったり、直径が0.13mmより大きかったりすると、最小電気的クリアランスの原則に違反します。

IPC A 610規格では、直径が0.13mm未満のはんだボードでも欠陥を引き起こす可能性があると規定されています。このような欠陥は、規定の直径を持つ5つのはんだボールを100mm^2に配置した場合に発生します。

自動リフローでも、手はんだでも、不用意に有害なはんだボールを作ってしまうことがあります。無洗浄残渣やコンフォーマルコーティングではんだボールが反っていないと、厄介なことになります。

しかし、無洗浄残渣やコンフォーマルコーティングにはんだボールが巻き込まれているかどうかを判断するのは複雑なことかもしれません。しかし、それを判断するための自然で確実な方法として、ブラシで掃くという方法があります。

ブラシで撫でた後にそれが残っていれば、不具合の原因にはなりません。というのがIPCの見解です。

問題のあるはんだボールのトラブルシューティングには、他にもいくつかの方法がある。最も効果的なトラブルシューティング方法は、まず、意図しないハンダボールが発生するステージを特定しようとすることです。

不良はんだボールは、印刷工程、ピックアンドプレース方式、リフロー工程のいずれかで発生します。

はんだボールは、ほとんどの民生用電子機器に不可欠な部品です。しかし、消費者がより賢く、パワフルで、ポータブルな電子機器をますます求めるようになっているため、はんだボー ドを正しく使うことがより重要になっています。

しかし、はんだボールは、電気回路の中でも最も複雑でデリケートな部品の一つです。その使用には高度な注意が必要です。

ハンダボールの最適な配置方法を知りたいですか?続きを読む

ソルダーボール

2、ソルダーボールバルブ

ソルダーボールバルブは、PCB内の複数のチップスタック間のコネクターとして機能します。電子や信号の流れを調整する役割を果たします。

ハンダボールバルブは通常、BGA(Ball Grid Array)に組み込まれています。BGAは通常、デュアルインラインパッケージやフラットパッケージよりも多くの相互接続性を提供します。

ボールバルブのはんだ付け方法

ここでは、ボールピックアップツールを使用してBGAパッケージにボールバルブを取り付ける方法を説明します。主な目的は、基板上にはんだボールの配列を形成することです。

この基板を利用して、他の基板の導電性部位を相互に接続することになります。

この方法を実現するためには、ボールピックアップツールが必要になる。このボールピックアップツールは、真空吸引によって流動性のあるボールリザーバーからハンダボールをピックアップする。つまり、あらかじめ作られたハンダボールが入っているハンダボールリザーバーが必要なのだ。

また、ボールリザーバーには付属品が必要です。それはまた、少なくとも1つのバキュームが必要であることを意味します。それはまた、ツールのオリフィスに吸引力を与えるために、少なくとも1つの真空源が必要であることを意味している。

この真空吸引ツールには、既製のハンダツールをピックアップするためのオリフィスが少なくとも1つあります。また、真空源と圧力源に接続され、制御可能なボールシートが付属しています。

このツールは、ピックアップしたはんだボールを基板の導電性部位に注入するために、ガスのジェットを展開する。

この技術の別の配置では、基板のパッドは流動性のあるボールリザーバーに置かれます。塗布するのはフラックスや接着剤で、はんだボールを引きつけて結合させます。

それでも、はんだボールの最適な使い方をもっと知りたいですか?それは、次の章でご紹介します。

はんだボール

3、PCBはんだボールの作り方は?

PCBはんだボールを作る方法として、古くから広く使われているのが「3オリフィス方式」です。この方法では、まず固形のはんだ合金(Sn63Pb37や鉛フリーのはんだが望ましい)を入手します。

そのはんだ合金を、はんだワイヤーやはんだシートに加工します。ワイヤーは細かくカットし、ハンダシートは粒状にします。直径2mmのハンダボールの体積が正確に得られるように、ピースやビットを切り出します。

次に、それらを熱した油の柱に入れて溶かします。熱した油の柱の上段は、融点以上の温度にします。さらに、下段の温度が融点以下になるようにします。

熱した油の柱の中の破片や斑点が溶ければ、目的のハンダボールが得られます。次に、粘性のある液体の中でボールを冷やします。

柱の中に酸化物があると、ボールの球形が歪んでしまうので注意が必要です。しかし、これを防ぐために、カラムの上にフラックスの膜を置くことができます。

この方法は高効率で低コスト。この方法では、どんなオリフィスでも1秒間に最大7,000個の高品質なはんだボールを作ることができます。しかし、この方法には欠点もあります。

まず、コンタミネーションが発生しやすく、汚くなってしまうことです。また、ボールの重さは測ることができますが、それぞれが異なるものになります。また、公差1.5%のボールを入手するのはほぼ不可能です。

形成されたはんだボールの包装の重要性

前述したように、酸化物の存在ははんだボールの形状を歪ませます。この酸化を防ぐ方法のひとつが「梱包」です。

包装することで、酸素の混入を防ぐことができるだけでなく、賞味期限を超えて保存することも可能になります。

もっと詳しく不良基板を防ぐ方法を知りたいですか?その答えは次の章にあります。

はんだボール

4、手はんだではんだボールが発生する原因は?

ここでは、はんだボールの原因をご紹介します。

水分

ソルダーペーストに水分が含まれていると、リフロー時にはんだボールが爆発する原因になります。ソルダーペーストは冷蔵保存されている間に水分が混入します。

冷蔵庫から取り出して常温にならないと、ペーストに水分が染み込んでしまいます。しかし、焼成することで水分を除去することができます。

回路基板

手作業によるハンダ付けでは、基板自体がハンダボールの原因となります。基板を洗浄するために使用した空気、水分、アルコールは、基板に不要なはんだボールを発生させます。

これらの異物は、メッキが割れていたり、不完全だったりする基板の層間やオープンビア、スルーホールに入り込みます。さらに、リフローで基板が加熱されると、これらの異物は強制的に排出されます。また、リフローで基板が加熱されると、これらの汚染物質が押し出され、ガスが四方八方に飛び散り、結果的に液状のはんだが基板上に吹き飛ばされます。また、ペーストフラックスのガスも、パネルの表面に近い部分から抜け出すと、このような現象が起こることがあります。

オープンエッジやビアの亀裂、スルーホールなどから汚染物質が侵入している場合は、あまり期待できない。封じ込められた空気を焼き切ることはできないので、基板を作り直す必要があるでしょう。

基板の下からペーストガスが噴出している場合は、ペーストの量を減らすことで解決できます。また、ペーストに含まれる揮発性物質の量を少なくすることでも解決できます。

ステンシルが汚れる

ステンシルでソルダーペーストの着弾がバラバラになっている可能性があります。このような場合は、ステンシル下地のクリーニングを効率的かつ徹底的に行う必要があります。

もしかしたら、アンダーステンシルのワイピングロールの厚さが適切ではないかもしれません。レジストレーションの厚さが不適切だと、ボールがステンシルの下側に広がってしまいます。さらに、最終的にPCB上でステンシルを使用する際に、余分なボールが基板上に堆積してしまいます。

不適切なソルダーペーストの処方

ソルダーペーストの配合が悪いと、熱リフロー時に爆発して、液状のはんだが基板上にランダムに吹き出すことがあります。通常、爆発の原因としては、揮発性の物質が考えられます。

このような場合には、予熱のランプレートを下げることで爆発を防ぐことができます。そうすれば、急激なアウトガスを発生させることなく、揮発性物質を押し出すことができます。ただし、予熱の速度が十分に遅いことを確認する必要があります。

手はんだではんだボールが発生した場合のトラブルシューティング方法

手はんだではんだボールが発生する原因を探るには、複数の製品をテストするのが一番です。その目的は、特定の種類のプリント基板で不具合が発生するかどうかを確認することです。同じソルダーペースト、同じ装置で様々な基板を走らせ、不具合の原因となる変数を特定します。

次の章では、ハンダボールの信頼性とトラブルシューティングの手法についてご紹介します。

ハンダボール

5、ハンダボールの接合信頼性

Pd膜の厚さがはんだボール接合部の信頼性に及ぼす影響について調査を行いました。調査対象は、Sn-3.0Ag-0.5Cu(SAC305)のはんだボール接合部に無電解Ni/Pd/Auめっきを施したものです。調査では、はんだボールのせん断試験を行いました。

その結果、Pdの膜厚は0.05~0.02μmが複数回のリフロー後のはんだ接合部の信頼性に最適であることがわかりました。また、0.02ミクロンの厚さの電極を使用した場合、はんだボール接合部の信頼性が向上するという研究結果もあります。

この結果は、無電解Ni/Auめっきを用いて得られた結果よりもさらに優れています。

この研究では、金属間化合物(IMC)の形状と厚さがはんだボールの信頼性を決定することも示されている。特に、IMC/はんだ界面のデンドライト層の密着度がはんだボールの信頼性に大きく影響することがわかりました。

また、微量のPdを含む(Cu, Ni, Pd)6Sn5 IMCでは、優れたはんだボール接合信頼性が得られることも示された。これは、PdがIMCの成長を阻害することが主な理由です。

ハンダボールの信頼性を左右する問題について、さらに詳しく調べてみませんか?続きを読む

6、問題点・欠陥点

IPC A 610規格では、直径が0.13mm未満のはんだボール5個を100mm^2以内に配置してはならないと規定されています。しかし、はんだボールの不良品の原因はこれだけではない。

レジストの塗り方が悪いために、はんだが濡れたまま走ってしまうかもしれない。信頼性のない層は、トラックの錫/鉛コーティングに付着しないかもしれません。また、印刷の厚さの管理が不十分なために、コーティングが失敗することもあります。水分によるレジストの低下で発生したハンダボールを除去する際には、細心の注意が必要です。トラックにダメージを与える可能性があるからです。

ウェーブはんだ付け

ウェーブからの吐き出しにより、ランダムなハンダボールが発生することがあります。この不具合は、ウェーブはんだ付けのパラメータに直接関連しています。ロックの分離は、トラックから離れた距離にハンダを配置することで参加することができます。

このような場合、はんだが槽から跳ね返ってしまうことがあります。

また、プリヒートの設定を誤ったり、フラックスの量を不適切に増やしたりすると、はんだボールが発生することがあります。この場合、フラックスから溶剤が逃げるという不具合が発生します。

この問題は、ガラス板を波の上に浮かべることで確認できます。ガラスが波に接触したときに、ガラスの底にいくつかの泡が見えるはずです。気泡の数が少なければ少ないほど良い。

また、レジストとフラックスの相性を確認する必要があります。

揮発性物質の爆発

ランダムなはんだ接合の発生は、フラックスに含まれる揮発性物質の残留による爆発が原因の場合もあります。これを解決するには、白いカードの一部を波の上に置き、波が走っている間はそのままにしておきます。

最初にこの作業をするときは、基板を加工しないでおくといいでしょう。その後、白いカードを置いたまま、機械に基板を通してみてください。そこから犯人を特定できる可能性が高いです。

まとめ

はんだ付け基板の不良の原因は様々です。以下に代表的な原因をまとめました。

隣接するパッド間にソルダーマスクがない。

フラックスを活性化させるための予熱温度が不足している。

隣接するパッド間のスペースが十分でない。

回路基板上の素子の配置が不適切である。

基板の表面やパッドにはんだ残渣が残っている。

実装時の圧力が高すぎて、はんだペーストが押し出されている。

ペーストを過剰に使用し、ペーストスランプが発生している。

汚れたステンシルの裏面にはんだペーストが付着している。

印刷時にソルダーペーストの位置がずれてしまった。

最適なトラブルシューティング方法

1. マットとテンプレートの互換性や寸法を確認してください。

2. できるだけ早く、できるだけ徹底的にステンシルをクリーニングする。

3. ソルダーペーストの印刷圧を調整する。

4. プリント基板とステンシルの間の隙間をなくすこと。

5.パッドの間に別のソルダーマスクを使用する。

6. ノズルを摘んで配置する圧力を調整する。

7. 新しいフレックスを古いフレックスから分離する。

ハンダボール

7、おわりに

確実に成功させるには、高級な観察ツールを使うことだ。顕微鏡やX線を使って、すべての工程でハンダペーストが使われている場所を確認する。

搭載されている部品やプリント基板の種類、パネルのクリーニングの有無にかかわらず、これらのツールを使って観察することができます。しかし、そうすることで、このガイドに書かれている情報も利用して、はんだ付け基板を最大限に活用することができます。

ただし、メーカーのサポートを受けることができるはずです。ただし、メーカーからの技術支援を受ける際には、熟練した技術者であることを確認する必要があります。すべてのメーカーの担当者が、プリント基板の特性に精通しているわけではありません。

しかし、私たちはソルダーボールとPCBに関する確かな実績と経験を持っています。私たちのSMTプロセスに関する深い知識を、今すぐご活用ください。